単層カーボンナノチューブ 非マーキングソリッドタイヤ用帯電防止添加剤

非マーキングタイヤに静電気が蓄積されると、運転手への怪我、火災、物品への損害という事故につながる恐れがあります。

そのため、爆発の可能性のある生産設備内で使用される業務用タイヤに関しては、大気への静電気放電を防ぐために、ATEX や EN 1755 の遵守、すなわち、帯電防止性または電気導電性が要求されます。

| ATEX 2014/34/EU | EN 1755:2015 | ISO 3691-1:2011 |

|---|---|---|

| 爆発性雰囲気下で使用するた めの機器及び保護用具が対象 | 業務用トラック、爆発性雰囲 気下での作業、可燃性気体・ 蒸気・ミスト・粉塵の取扱い に関する安全性 | 業務用トラックの安全性基準 及び評価 |

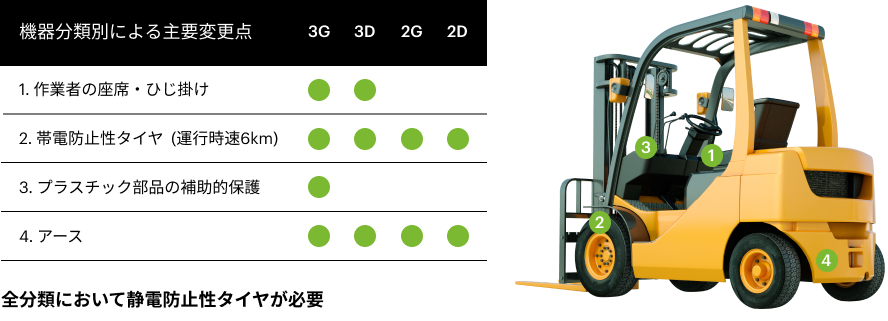

静電防止に関する新規則

EN 1755:2015

遵守義務 2017年11月

- 静電気は通常の作業において引火性を伴うリスクとみなされる。

- 非電子的部品のより詳しい評価

電気的特性

- 表面抵抗率109 Ω

規制対象産業

- 化学品

- 医薬品

- 食品・飲料

- 廃棄物

- 化粧品

- 軍事

- 製造

- 物流、その他

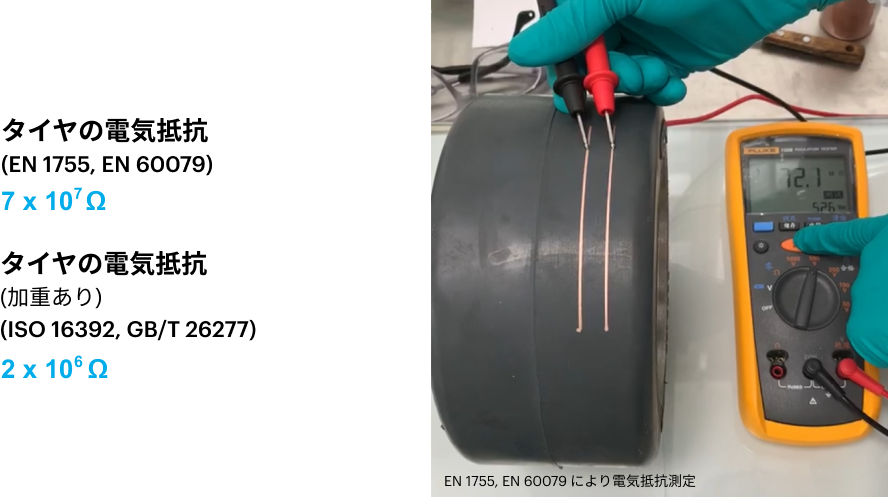

TUBALL™ 単層カーボンナノチューブは、ゴムの機械的強度と物性を改善し、要求される帯電防止性をカーボン離脱もなく達成します。静電防止に関するATEX指令とEN規格にも完全に適合します。

TUBALL™ 単層カーボンナノチューブの添加は、ポリマーと可塑剤をベースとするTUBALL™予備分散済み添加剤シリーズTUBALL™ MATRIX を使えば、簡単です。

TUBALL™ MATRIX ソリッドタイヤ用

特性 | MATRIX 620.3 beta |

用途 | NRゴムまたはNR/BRをベースとする配合でミネラルフィラー含有のもの |

担体媒体 | オイル系可塑剤含有NR |

TUBALL™ 単層CNT 含有量, wt.% | 8.5% |

加工性 | 特別の注意は不要 |

帯電防止に必要な添加量 (105-107Ω) | から2.6 wt.% (0.22% TUBALL™) |

機械的強度 | なし影響 |

電気導電性 | 安定 |

*2本ロールミルによる最終ステージ **最適な添加量は配合により異なります。

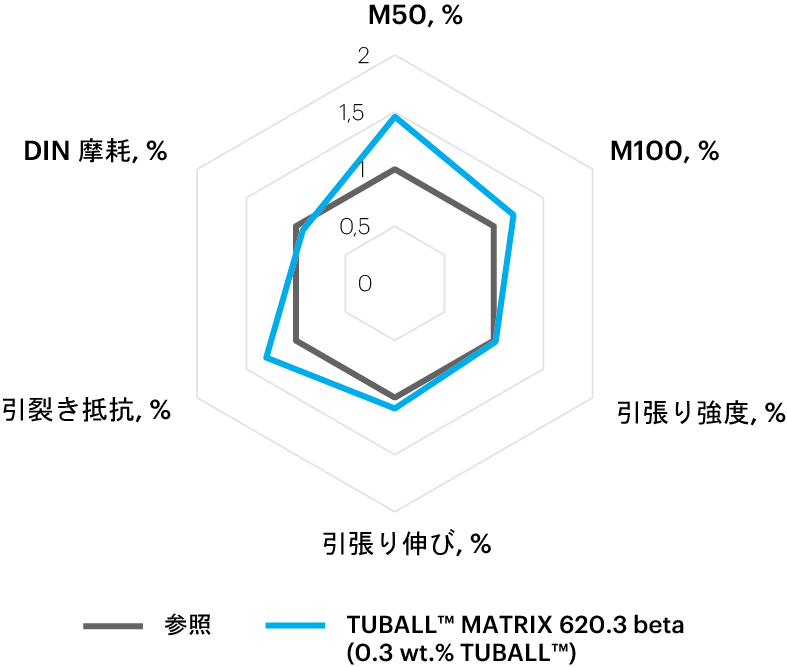

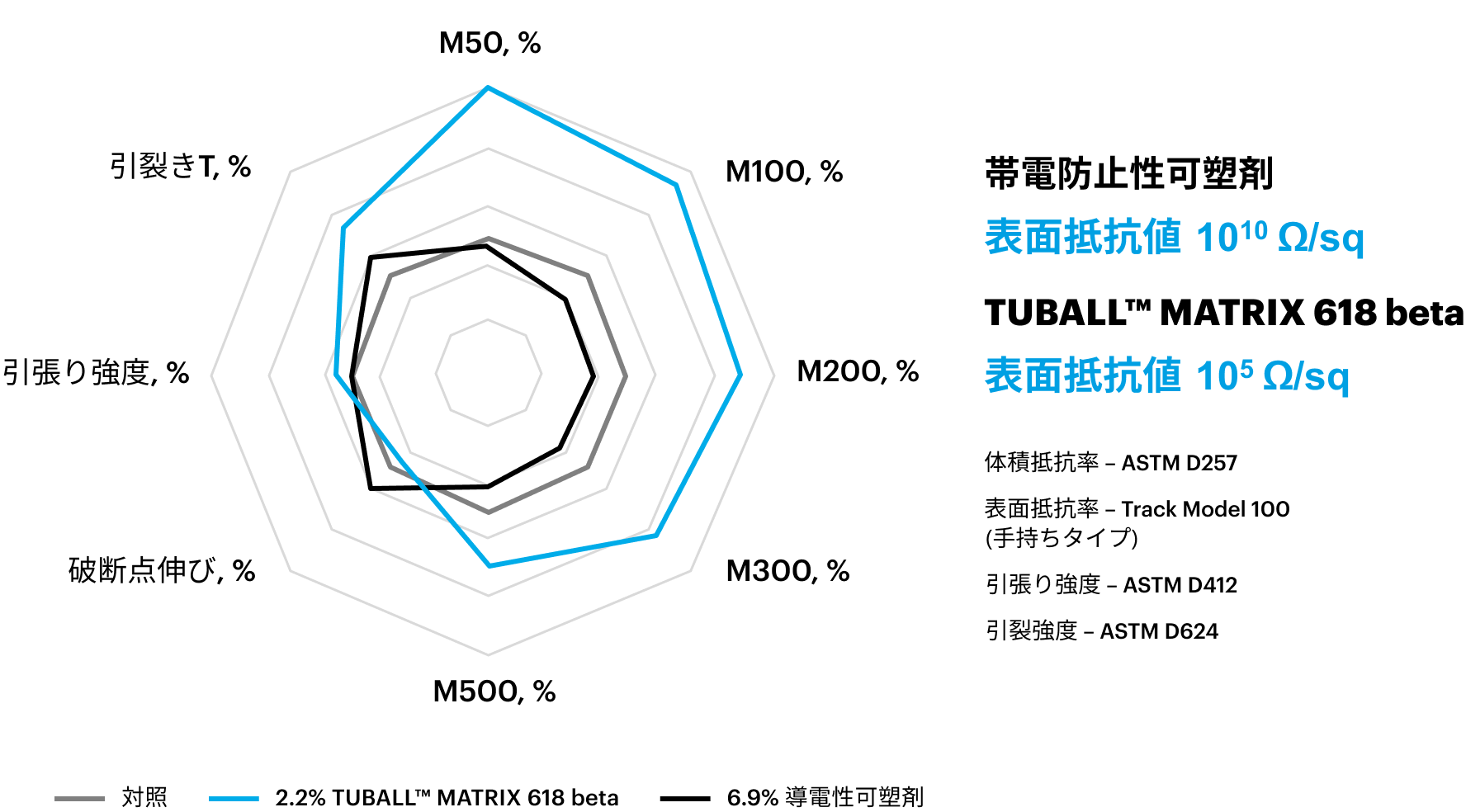

TUBALL™ 単層カーボンナノチューブ すべての主要物性において優れた性能を発揮

他の導電性添加剤と比較して、TUBALL™ 単層カーボンナノチューブは要求される物性のどの項目においても優れた性能を発揮でき、多目的に応用できる導電性添加剤です。

機械的強度の評価

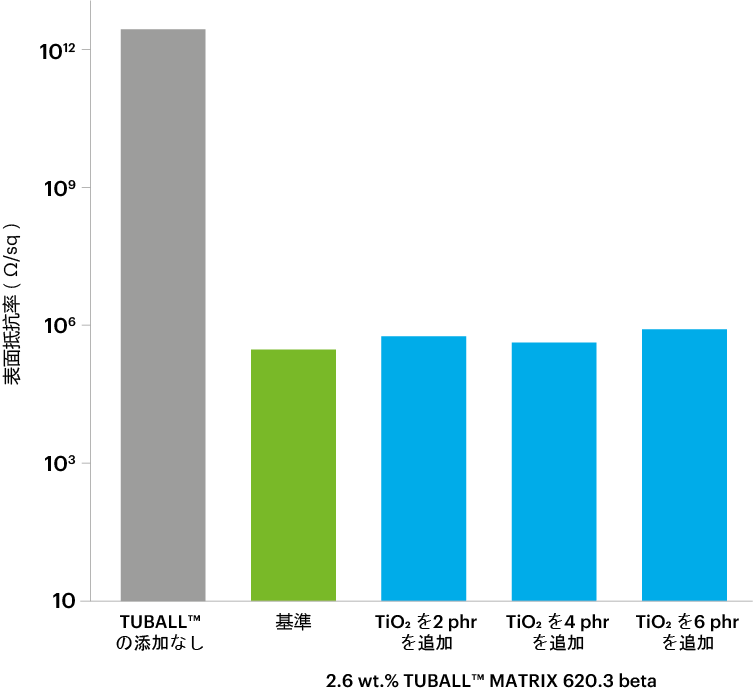

安定した電気抵抗率

主な利点1. 着色でもマーキングせず、カーボン離脱なしの帯電防止性

モールドタイヤに対する結果

カーボンブラックを導電性添加剤として使用した場合、粒子が球状であり、さらに添加量が10%以上にも及ぶため、カーボン離脱といわれる現象が起こり、製品の表面に添加剤が浮上します。

単層カーボンナノチューブ使用の場合、長さの直径に対する比が非常に大きいため、カーボン離脱は起こりません。

マーキング及び非マーキング導電性ゴム : ミスを回避する方法

非マーキングタイヤが必要とされる場合には、ミネラル含有率の高いものでない限り、炭素をベースとするフィラーは使えません。

そこで、静電防止性可塑剤がよく使用されます。

しかし、導電性可塑剤は湿気に影響を受けるため、その性質は不安定となります。

帯電防止機能を持たせるためには、導電性可塑剤が必要です。しかし、可塑剤の配合量が多くなると、弾性や引張り強さといった機械的強度・物性に悪影響が出ます。さらに、保存や使用中、可塑剤が表面に移行する傾向があることも留意を要します。

物性の劣化と可塑剤の表面移行は、最終製品の仕上がりと貯蔵寿命にマイナスの影響を与えます。

主な利点2. 機械的強度の改善または保持

ソリッドタイヤ

一般的に使用されている帯電防止性可塑剤とTUBALL™の性能比較

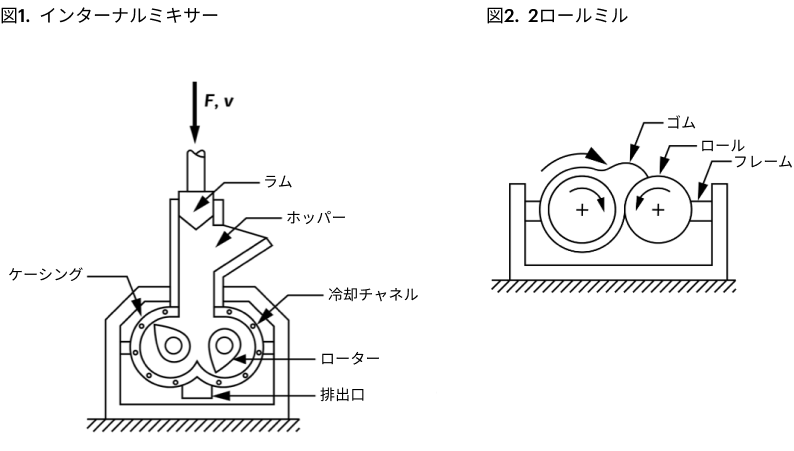

主な利点3. 標準設備による混練と加工

最適な混練方法は、インターナルミキサーと2ロールミルの両方の使用です。

その他の利点

- 低濃度のTUBALL™ MATRIXが物性を維持

- 色の保持

- 永久的で均一な電気導電性

- 弾性及び機械的特性の維持

TUBALL™ MATRIX 620 & 618 beta 帯電防止性ノンマーキングタイヤ用PROCESSING GUIDELINESをお読み下さい。

PDF版をダウンロードする

応用例

ノンマーキングNR・BRソリッドタイヤ用

関連ビデオ

Non-marking solid tires: add nanotubes to meet ESD standards

電気抵抗のガイドライン : 測定、規格、トラブルシューティング

Graphene Nanotubes Enable Creation of Non-Marking Anti-Static Tires

Graphene key to non-marking anti-static tires

TUBALL™ MATRIXサンプルのお申し込み、要求事項に関するご要望は、お気軽にお尋ねください。